Digitizing the Development of New Aluminum Alloys for Additive Manufacturing Using Artificial Intelligence

Die additive Fertigung (engl. additive manufacturing, AM) gewinnt aufgrund ihrer hohen Ressourceneffizienz und Gestaltungsfreiheit zunehmend an Bedeutung in Industrie und Handwerk z.B. für Leichtbauanwendungen in der Luft- und Raumfahrt oder individualisierte Medizintechnikprodukte. Verglichen mit konventionellen Fertigungsverfahren ist die Werkstoffauswahl, insbesondere für metallische Pulverbettverfahren, allerdings eingeschränkt, so dass oftmals kein produktangepasster Werkstoff verwendet werden kann. Grund hierfür ist die zeit- und kostenintensive Prozessentwicklung und Qualifizierung neuer AM-Werkstoffe, die bisher einen hohen empirischen Versuchsaufwand benötigt und in den meisten Fällen nicht wirtschaftlich ist.

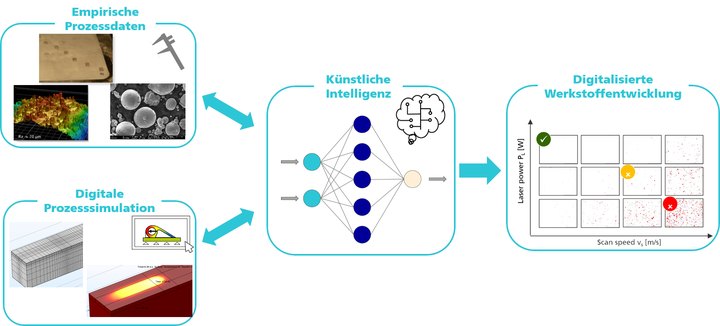

Ziel des Projekts ist es daher die Werkstoffentwicklung mit Hilfe von datengestützten Simulationen und künstlicher Intelligenz (KI) zu digitalisieren und so deutlich effizienter sowie kostengünstiger zu realisieren. Auf Basis einer künstlichen Intelligenz sollen folgende Teilschritte der Werkstoffentwicklung am Beispiel von neuen Aluminiumlegierungen im pulverbettbasierten Laserstrahlschmelzprozess weitestgehend digital gelöst werden:

- Eignungsprüfung neuer AM-Aluminiumlegierungen

- Vorhersage von Parameterfenstern für die Pulververdüsung und Verarbeitung im AM-Prozess

- Bewertung der legierungsspezifischen Alterungseffekte zur Bewertung der Recyclingfähigkeit

Zur Digitalisierung der Werkstoffentwicklung wird im Projekt ein künstliches neuronales Netz (KNN) entwickelt, das das Verhalten neuer Aluminiumwerkstoffe im Prozess vorhersagt. Essentiell für den erfolgreichen Betrieb des KNNs sind Trainingsdaten in ausreichender Menge. Für diesen Zweck werden Prozesssimulationen entlang der Prozesskette sowohl für die Pulverherstellung als auch dem Laserstrahlschmelzen entwickelt. Diese ermöglichen ein digitales Abbild und die effiziente und ökonomische Generation synthetischer Prozessdaten. Zur Validierung der Simulation und der Generation empirischer Trainingsdaten werden bestehende und im Projekt neu erzeugte Prozessdaten verwendet.

Die Projektergebnisse werden dazu genutzt, den Entwicklungsaufwand neuer AM-Materialien deutlich zu reduzieren und damit wirtschaftlicher gestalten, so dass eine produktangepasste Werkstoffauswahl ermöglicht wird. Die entwickelten Simulationen und KI-Ansätze können zudem auf weitere Werkstoffklassen und Fertigungsmethoden angewandt werden. Auf diese Weise wird ein wesentlicher Beitrag zur ressourcenschonenden effizienten Fertigung hochperformanter Produkte geleistet.